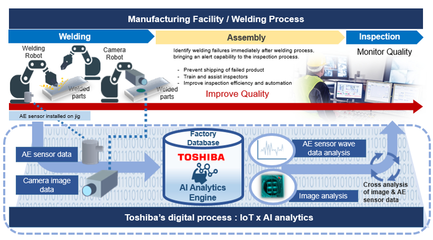

物联网与人工智能赋能汽车制造 东芝携手海斯坦普革新焊接质量检测

东芝公司与全球领先的汽车零部件制造商海斯坦普(Gestamp)宣布达成合作,共同探索利用物联网(IoT)与人工智能(AI)技术,对汽车底盘部件的焊接质量进行自动化、智能化检测。这一举措标志着传统汽车制造业正加速向数字化、智能化转型,旨在提升产品质量、生产效率和工艺可靠性。

当前,汽车底盘作为车辆的核心结构件,其焊接质量直接关系到整车的安全性与耐久性。传统的焊接质量检测多依赖于人工目视检查或抽样进行的破坏性测试,存在效率低、主观性强、难以实现全检以及可能遗漏潜在缺陷等问题。东芝与海斯坦普的合作,正是为了应对这些挑战。

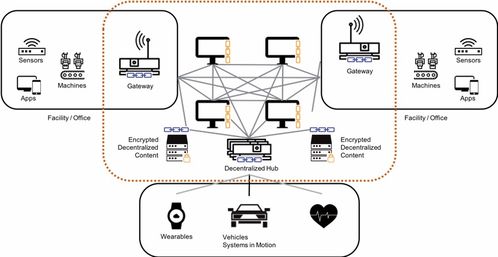

合作的核心在于部署一套集成了先进传感器、物联网数据采集平台和人工智能分析算法的智能检测系统。具体而言,在焊接生产线上,高精度的视觉传感器、声学传感器乃至热成像传感器将被布置在关键工位,实时、不间断地采集焊接过程中的海量数据,如焊缝的形态、熔深、温度分布、声音频谱等。这些数据通过物联网平台被即时传输至中央处理单元。

人工智能算法,特别是经过大量焊接质量数据训练的深度学习模型,将对上传的数据流进行实时分析。AI能够识别出人眼难以察觉的微观缺陷特征,如微小的气孔、未熔合、裂纹等,并对焊接质量进行精准分类与评级。系统不仅能判断“合格”与“不合格”,还能对焊接工艺参数的稳定性进行持续监控与趋势预测,实现从“事后检测”到“事中控制”乃至“事前预警”的转变。

此次合作的深远意义体现在多个层面:

- 质量保障:实现近乎100%的在线全检,极大降低缺陷漏检率,从源头保障底盘结构的安全可靠,满足汽车行业日益严苛的质量标准。

- 效率提升:自动化检测大幅缩短了检测周期,减少了生产线对熟练质检人员的依赖,提高了整体生产节拍。

- 工艺优化:通过对焊接过程数据的深度挖掘,可以反向指导优化焊接参数(如电流、电压、速度),形成“制造-检测-优化”的闭环,持续提升工艺水平。

- 成本控制:减少因批量缺陷导致的返工和报废,降低质量成本,同时预测性维护能力也能减少设备非计划停机。

- 数据驱动决策:为生产管理提供全面、客观的数据支持,助力实现更精细化的生产管理与供应链协同。

东芝与海斯坦普的此次合作,不仅是两家企业在具体技术应用上的突破,更是为整个汽车制造业乃至高端装备制造业树立了智能化升级的典范。随着5G、边缘计算等技术的进一步融合,此类基于IoT和AI的质量控制系统将更加高效、灵敏。它预示着智能制造的未来图景——生产线将具备更敏锐的“感知”能力、更智慧的“大脑”和更自主的“优化”能力,最终推动工业制造向更高质量、更高效率的新阶段迈进。

如若转载,请注明出处:http://www.haoma222.com/product/41.html

更新时间:2026-01-13 14:32:45